Des finitions et solutions adaptées à tous les projets d’aménagements

Après la phase extraction de la pierre naturelle, des blocs bruts de 2 à 10 tonnes sont pris en charge au poste de sciage. Viennent alors les étapes tout aussi délicates de la transformation, puis des finitions.

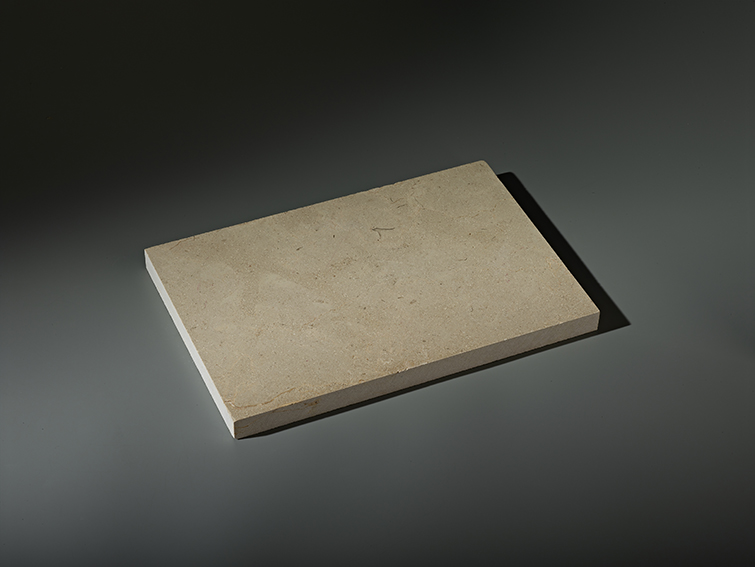

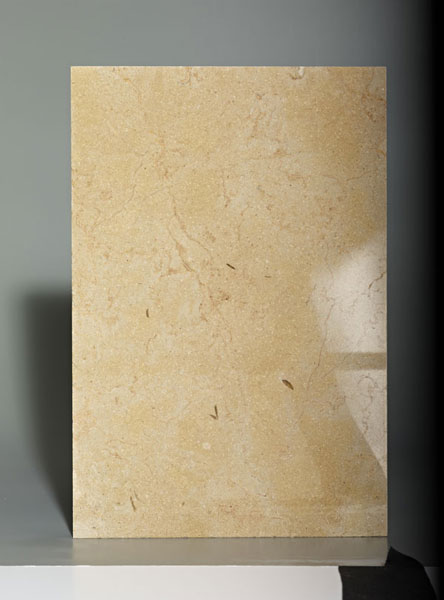

Brut de sciage

La pierre naturelle, que l’on soit en présence de Calcaire dur marbrier, de Grès ou de Granit (selon la commande) est transformée à la demande et sur mesure en : pavés, dalles, bordures, moellons, emmarchements, margelles, habillages de murs, plaquages de parements, couronnements, CALBOX®, mobiliers urbains, croutes de bloc, tranches de bloc…

Les produits sortants de la première étape de fabrication sont encore “estampillés” BRUT DE SCIAGE.

A ce stade la pierre naturelle a alors subit la découpe et éventuellement au sciage une finition type ¼ de rond ou chanfrein.

Les produits issus de cette découpe peuvent être encore marqués de façon plus ou moins légère par les châssis multi-lames ou disque de sciage. Ces traces finissent par s'estomper naturellement avec le temps et par la prise de patine naturelle.

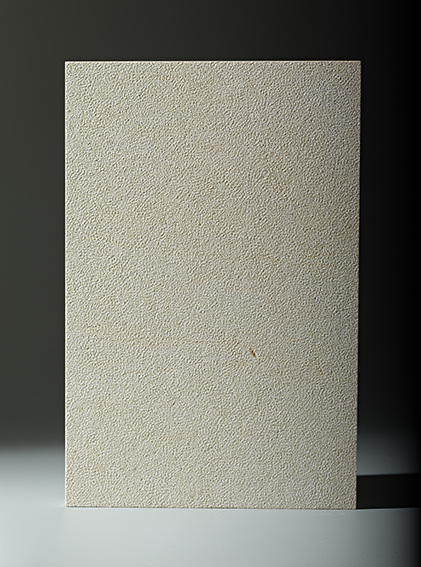

Bouchardé fin ou bouchardé

Les produits sont passés sous une rotative mécanique équipée de molettes à dents plus ou moins fines. Celle-ci vient “gratter” la pierre de façon à donner un aspect piqué plus ou moins gros en fonction du nombre de dents par molette. Cela génère une couche d'accroche supplémentaire.

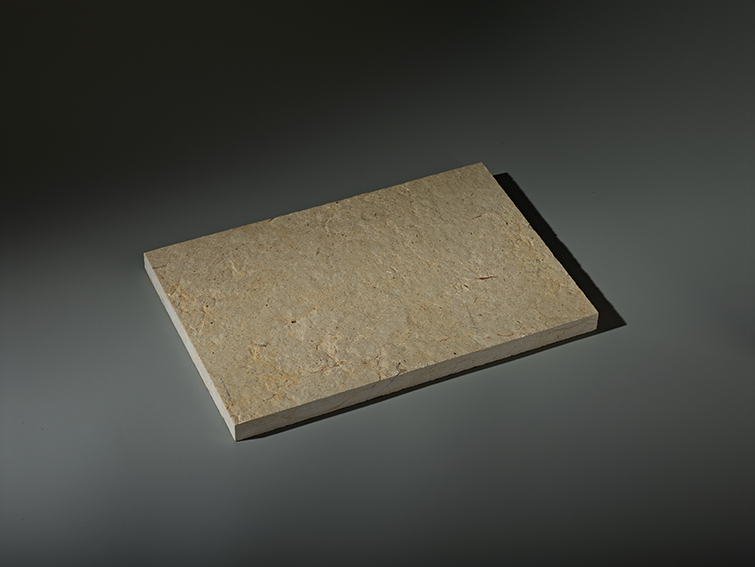

Egrésé

Les produits sont poncés avec une rotative mécanique et un disque abrasif à plus ou moins gros grain servant à retirer les gros traits de scie. Cette finition engendre des petites traces comme des griffures sur la surface de la pierre et génère un adouci mécanique (comme une prise de patine accélérée).

Flammé

Les produits sont passés sous une tête de flammage à une température de 1200 degrés.

Ce passage sous flammes permet de créer une réaction chimique entre le bi-composant gazeux et l’oxyde de fer de la pierre afin de lui donner un aspect rugueux et non glissant. Ce procédé n'est pas une altération en intrinsèque du matériau mais seulement une modification de surface. Cela génère une couche d'accroche supplémentaire. Cette opération fonctionne uniquement sur du calcaire très dur et chargé en oxyde de fer.

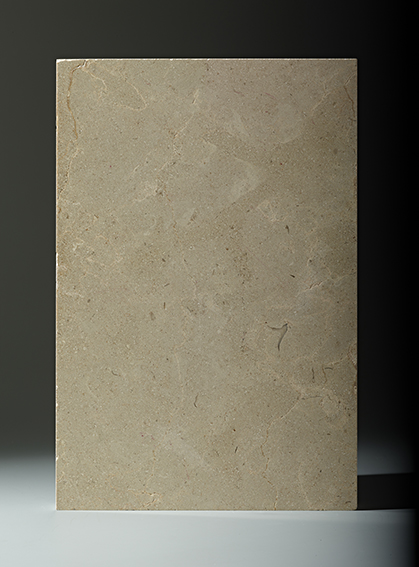

Adouci

Les produits sont poncés avec une rotative mécanique et un disque abrasif à grain très fin. Cette finition rend la surface de la pierre complètement lisse. A utiliser uniquement en intérieur pour dallages, décorations ou marbreries.

Flammé Brossé

Cette finition sera obtenue en deux phases : une première de flammage, puis une seconde étape avec le brossage.

Poli

Les produits sont poncés avec une rotative mécanique et un disque abrasif à grain extrêmement fin. Cette finition rend la surface de la pierre complètement lisse et brillante. A utiliser uniquement pour des plans de travail, dallages, décorations ou marbreries.

Vieillissage des pavés et des moellons

La finition est ici obtenue en passant les pavés dans un tunnel afin qu'ils s'entrechoquent les uns contre autres dans le but d’éroder prématurément les arêtes et donner au pavé un aspect plus ancien.

Brossé

Les produits sont poncés avec une rotative mécanique à brosse diamantée sur la surface visible de la pierre. Cette action crée un relief sur la pierre tout en la rendant lisse. A utiliser uniquement en intérieur pour des raisons de glissance.

Les arêtes

Arêtes martelées

Application sur l'arête d'une légère pression pour que celle-ci soit légèrement éclatée afin de lui donner un aspect vieilli.

1/4 de rond

produit passé sur une machine-outil qui permet à une fraise mécanique de passer sur l'arête pour arrondir celle-ci. Le rayon peut varier 1,5 - 2 - 3 cm en fonction de la demande du client

Chanfrein

Produit passé sur une machine-outil qui permet à une fraise mécanique de passer sur l'arête pour casser celle-ci. Le chanfrein peut varier 1,5 - 2 - 3 cm en fonction de la demande du client.